H. ACHOUR, S. BELLEMKHANNATE, K. EL BOUSSIRI*,

Service de Prothèse Adjointe

* Laboratoire de sciences odontologiques

Faculté de Médecine Dentaire de Casablanca

Université Hassan II

RÉSUMÉ

Les causes les plus fréquentes de fracture du Châssis métallique en alliage Co-Cr-Mo sont la présence de porosité à l’intérieur de la structure de l’alliage, la fatigue mécanique, le phénomène d’écrouissage et les manipulations hasardeuses du patient. Pour éviter cette fracture, il faut :

- Améliorer les techniques de confection de châssis métallique au laboratoire notamment celle de fonte et de coulée,

- Assurer une conception prothétique correcte,

- Intégrer la prothèse dans un schéma occlusal équilibré,

- Eviter l’ajustage manuel des crochets par la pince,

- Apprendre au patient les bons gestes pour l’insertion et la désinsertion de la prothèse et les instructions d’hygiène bucco-prothétique.

Par ailleurs, afin d’analyser le processus physico-chimique de la fracture des châssis métalliques et l’état de surface, nous avons mené une étude expérimentale sur quinze appareillages métalliques et ce à l’aide du microscope à balayage ; cette partie expérimentale sera traitée dans un prochain article.

Mots clés: Fracture, châssis métallique, alliage Cobalt-Chrome-Molybdène, prothèse adjointe partielle coulée.

ABSTRACT

The most causes of the fracture of Co-Cr-Mo alloy metal frame are the presence of porosity within the structure of the alloy, the mechanical fatigue, the phenomenon of work hardening, bad habits and manipulations of the patient. Fatigue resistance will be much weakened in the presence of porosity, inappropriate prosthetic design and surocclusion.

To avoid this fracture, we must:

- Improve the techniques of making removable partial denture casting in the laboratory including melting and casting,

- Ensure a proper prosthetic design,

- Integrate the prosthesis in a balanced occlusal scheme,

- Avoid the adjustment of the retention by bending of clasps arms without finding the causes of this problem,

- Teach the patient, at the meeting of the implementation in the mouth, the technique of insertion and withdrawal and hygiene of the prosthesis and emphasize the importance of the maintenance to increase the longevity of prosthetic treatment.

INTRODUCTION

À l’heure où l’implantologie a tiré ses lettres de noblesse, la prothèse partielle amovible occupe encore une place prépondérante dans notre arsenal thérapeutique, face à un édenté partiel.

L’alliage le plus utilisé dans la confection des châssis métalliques est le Cobalt-Chrome-Molybdène, grâce à ses innombrables avantages :

- Faible masse volumique,

- Dureté élevée,

- Faible coefficient de conductibilité thermique,

- Faible pourcentage de contraction à la coulée,

- Faible coefficient de frottement,

- Très bonne résistance à la corrosion,

- Bonne tolérance biologique aux tissus buccaux,

- Faible coût.

Toutefois, son défaut réside dans sa faible ductilité et la complexité technique lors de sa mise en œuvre au laboratoire.

Dans le but d’assurer la pérennité prothétique, nous nous proposons d’étudier les différentes causes de fracture des châssis métalliques en alliage Cobalt-Chrome-Molybdène afin de pouvoir les prévenir.

DÉFINITION DE LA FRACTURE

La fracture est une rupture avec effort entrainant une solution de continuité dans un corps (Dictionnaire Larousse).

Types de fractures rencontrées au niveau du châssis métallique en alliage Cobalt-Chrome-Molybdène

Pour les châssis métalliques en alliage de stellite deux types de fractures sont rencontrés :

- Fracture fragile lors de l’ajustage des crochets par la pince.

- Fracture par fatigue : La fatigue étant le mécanisme physique le plus fréquent dans le déclenchement des fractures des châssis en alliage Co-Cr-Mo lorsque les contraintes subies au cours des cycles de mastication ou au cours des mouvements d’insertion et de désinsertion sont inférieures à la limite d’élasticité de l’alliage (1,2,3,4).

Causes de fractures des châssis métalliques en alliage Cobalt-Chrome-Molybdène

L’apparition des fractures émane de diverses origines possibles, notamment les défauts de coulée, les propriétés intrinsèques de l’alliage Cobalt-Chrome-Molybdène, une conception prothétique erronée ou encore des erreurs de manœuvres du patient.

Causes mécaniques

Ductilité

Les alliages Cobalt-Chrome-Molybdène possèdent une faible ductilité, de ce fait l’ajustage d’un crochet au moyen d’une pince encourt le risque de sa fracture. Même si ce dernier n’est pas fracturé pendant l’ajustement lui-même, il peut se rompre plus tard en cours de l’utilisation à cause de l’écrouissage subit et des entailles formées en surface (5).

Fatigue

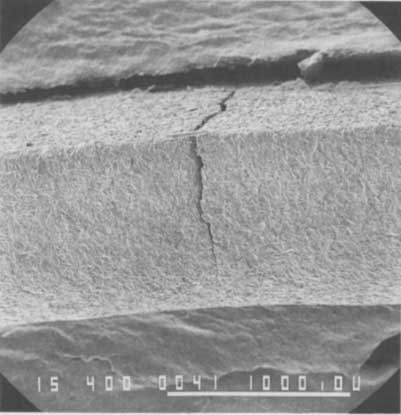

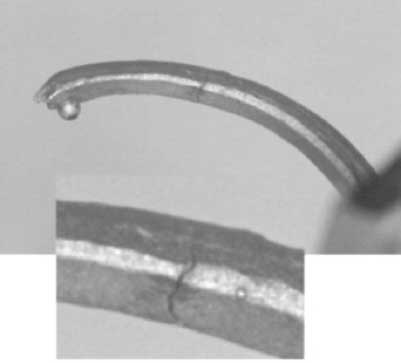

Par leur architecture et leurs conditions particulières d’utilisation, les châssis de prothèse adjointe partielle métallique sont plus que tout autre soumis à des efforts, dont la répétition engendre une fatigue de l’alliage. Ceci est spécialement évident au niveau des bras de rétention des crochets (Fig.1), des connexions principales et des potences. Les micro-endommagements provoqués à chaque contrainte s’additionnent (Fig.2) et finissent par provoquer après un nombre de cycles charge/décharge variables suivant la nature de l’alliage (composition qui diffère d’une forme commerciale à une autre) , l’amplitude de la déformation produite et la géométrie de la pièce, la rupture de la pièce métallique (6).

|

|

Fig 2 : Photomicrographie de la fracture d’un crochet par fatigue Fig 2 : Photomicrographie de la fracture d’un crochet par fatigue |

Plusieurs études montrent que la fatigue engendrée par la répétition des contraintes au cours du cycle de mastication et des mouvements d’insertion et de désinsertion, est le processus mécanique le plus causal de la fracture du châssis métallique en alliage Co-Cr-Mo : CAPIDO C .G et collaborateur ( 2003)(2), LEWIS ARTHUR J. et collaborateur (1978)(4), VALLITU P .K et collaborateur (1995, 1996)(7,8) BOurithis L ( 2006) (9) , Ahmed Mahmoud et collaborateur (2005) (10), Liliana Sandu et collaborateur (2007) (11).

La fracture par fatigue peut être aggravée par un défaut de structure interne tel que la porosité, ou par une mauvaise conception : épaisseur, largeur, longueur, forme ou tracé incorrect du châssis métallique (2,4,9,12,8).

Défauts de coulée

Les défauts de coulée sont les principales causes des fractures des châssis métalliques en alliage Cobalt-Chrome-Molybdène. Ces défauts sont de trois types (13) :

- Manque de coulée,

- Défauts de surface,

- Défauts de structure.

Manques de coulée

Les manques de coulée sont des zones fines qui ne sont pas complètement remplies au sein du châssis métallique coulé. Ce défaut entraîne des pièces incomplètes favorisant la fracture. Il est dû soit à (14) :

- Quantité d’alliage insuffisante : Elle doit être déterminée en pesant la maquette et le système de tiges de coulée en cire.

- Température trop basse ou trop haute de l’alliage lors de la coulée : elle doit être égale à la température de liquidus de l’alliage augmentée de 80 à 150°C.

- Température de préchauffage du cylindre trop basse : Elle est en fonction de l’intervalle de fusion des alliages.

- Temps de préchauffage du cylindre trop court : La température finale doit être maintenue 30à 50 minutes avant la coulée.

- Epaisseur de la couche de cire trop fine : elle doit être d’au moins 0,4mm.

- Mauvaise préparation du système de tiges de coulée : La longueur et le diamètre des tiges de coulée, le positionnement et le diamètre de la matrice ainsi que le diamètre des canaux d’alimentation doivent permettre un remplissage rapide du moule.

- Augmentation de la teneur d’oxydes dans l’alliage lors de la réutilisation des masselottes. Il est nécessaire de les décaper et de respecter la quantité adéquate d’alliage neuf.

Après le sablage, le prothésiste procède à un examen à la loupe de la pièce métallique coulée pour détecter les défauts de coulée. S’il y’a présence de manques de coulée, il est nécessaire de reprendre celle-ci (15).

Défauts de surface

Les défauts de surface sont provoqués soit par (14) :

- Vides insuffisant lors du mélange du revêtement : Si le vide n’est pas suffisant des bulles d’air sont incorporées au revêtement.

- Vibrations trop importantes lors de la coulée du revêtement : Il faut limiter l’intensité des vibrations, voir pour certaines revêtements ne pas utiliser de vibreur pour ne pas générer la formation de bulles.

- Montée en température du revêtement trop rapide. La cinétique de montée en température doit être respectée pour éviter l’apparition des fissures.

- Position du cylindre dans le four préchauffage : le cylindre ne doit pas être trop près d’une paroi car une chauffe inhomogène du cylindre peut entraîner des craquelures.

- Epaisseur trop faible de la couche de revêtement : une épaisseur minimale de 6 mm en tous points de la maquette doit être laissée pour garantir une résistance mécanique suffisante du revêtement lors de la coulée et éviter la fuite de l’alliage par le fond du cylindre.

- Revêtement trop sec : Une certaine humidité du revêtement est nécessaire pour obtenir une bonne élimination de la cire.

Ces défauts de surface lorsqu’ils sont minimes, tels que les bulles, rayures, excès de métal…, ils sont éliminés par un bon polissage mécanique et électrolytique ; en revanche, en présence d’une grande porosité en surface du châssis métallique, il est nécessaire de refaire la coulée (15).

Défauts de structure

Ces défauts sont de deux types : les ségrégations et les porosités (13).

- Ségrégations (1,13,16,17)

Les ségrégations sont des hétérogénéités chimiques à l’intérieur d’une pièce de fonderie. Elles résultent de l’existence d’un gradient thermique au cours de la solidification de l’alliage aboutissant à une répartition non homogène des différents constituants de l’alliage.

Ces ségrégations sont de deux types :

- Ségrégations mineurs : Elles se font au niveau du cristal et peuvent entrainer des fissures profondes.

- Ségrégations majeures : Elles se font à l’échelle de la pièce coulée et peuvent entrainer une corrosion avec perte de poids.

Ces ségrégations peuvent être diminuées par la maîtrise du procédé de refroidissement de l’alliage.

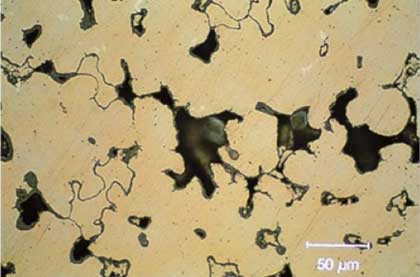

- Porosités

Le terme de porosité évoque le caractère poreux d’une structure c'est-à-dire la présence d’interstices dans la texture d’un matériau. Leur développement au sein de l’alliage représente un facteur essentiel en ce qui concerne la fragilisation de la pièce coulée. Ces porosités peuvent être internes ou externes. Ces porosités peuvent toutefois prendre une configuration différente en fonction de leur provenance : soufflures, inclusions solides et retassures (18,19,20).

Les soufflures

Les soufflures ou inclusions gazeuses correspondent à des cavités remplies de gaz retenu au cours du processus de solidification au sein de l’alliage (13).

Les inclusions solides

Les inclusions solides sont des hétérogénéités chimiques dues à la contamination de l’alliage en fusion lors de sa coulée par les débris présents dans les creusets, par la réaction avec le matériau de revêtement, par la réutilisation des restes de l’alliage Cobalt-Chrome-Molybdène déjà coulés additionnés à des alliages neufs, par la coulée du châssis métallique par un mélange de plots d’alliage Cobalt-Chrome-Molybdène et d’autres pièces métalliques : monnaie, cuillère, marmite ou clé ou par la contamination de l’alliage par la source de chaleur (1).

Les retassures

Les retassures correspondent à des vides enserrés dans la masse de l’alliage. Leurs origines proviennent de la différence de la masse volumique entre l’alliage à l’état liquide et l’alliage à l’état solide (16).

La présence de porosités au sein de la pièce coulée favorise l’apparition de fractures selon trois processus principaux (1,13,18,19,20) :

- Le premier : Le développement d’une porosité réduit la section de l’élément prothétique qu’elle affecte. Il en résulte un affaiblissement local de la pièce qui sous la contrainte des forces qui s’y appliquent apparait plus susceptible de se fracturer sous un effort de traction, qu’une pièce indemne.

- Le deuxième : Une porosité représente également un site initiateur de la fracture. L’existence d’une porosité conduit en effet à la concentration des contraintes à son niveau provoquant l’initiation de la fracture dont l’aboutissement s’établit par fatigue. Les effets de ces défauts s’avèrent d’autant plus nets que leurs volumes sont importants ou que leur localisation affecte des zones critiques fortement sollicitées.

- Le troisième : Le développement des porosités favorise le processus de corrosion de l’alliage susceptible de conduire à une fracture ultérieure.

La gravité de la porosité dépend certes de sa taille mais surtout de sa localisation. En effet, une porosité de taille réduite siégeant au niveau de parties de faible épaisseur et très sollicitée mécaniquement, se révèle être plus nuisible qu’une porosité plus large noyée dans une masse plus épaisse et peu sollicitée mécaniquement.

Ces porosités ont plusieurs origines : les inclusions solides, les inclusions gazeuses et la contraction.

Inclusions solides

Les inclusions solides sont dispersées aléatoirement dans la structure de l’alliage du châssis et peuvent nuire aux propriétés de l’alliage : Notamment sa

résistance à la fatigue et sa résistance à la corrosion par piqûre.

Réaction de l’alliage avec le matériau de revêtement

La réaction de l’alliage avec le matériau de revêtement peut se faire par (5,13,14,21) :

- Un mauvais choix du matériau de revêtement.

- Un dépassement de la température de fusion de l’alliage.

- Des erreurs au cours de la chauffe du cylindre.

- Des erreurs au cours de la préparation du matériau de revêtement.

Mauvais choix du matériau de revêtement

Les revêtements à liant plâtre sont contre indiqués pour la coulée de l’alliage Cobalt- Chrome-Molybdène. En effet, au dessus de 750°C (température de fusion de l’alliage Cobalt- Chrome-Molybdène est entre 1250°C et 1400°C) et en présence de Carbone issu de la maquette en cire, le plâtre du revêtement se décompose en dégageant de l’anhydride sulfureux (SO2), de l’anhydrite sulfureux (SO3) et du sulfure de calcium (CaS). Ces produits de décomposition réagissent avec l’alliage et fragilisent la pièce coulée.

En outre, les résidus de Carbone peuvent réduire la porosité du moule et provoquer ainsi au moment de la coulée de l’alliage une contre pression due à une mauvaise évacuation des gaz avec pour conséquences des manques de coulée ou la présence de porosités dans la pièce coulée.

Dépassement de la température de fusion de l’alliage

Le dépassement de la température de fusion de l’alliage Cobalt- Chrome-Molybdène au cours de la coulée entraîne la liquéfaction de la Silice à l’interface alliage /revêtement donc une augmentation de sa teneur au sein de l’alliage. Le Silicium est un durcissant et un désoxydant de l’alliage mais il doit être utilisé avec précaution dans l’alliage Cobalt- Chrome-Molybdène. Sa concentration est en général inférieure à 1% car il fragilise l’alliage.

L’augmentation de cette concentration rend l’alliage plus susceptible à la fracture.

Erreurs au cours de la chauffe du cylindre

Un chauffage trop rapide ou une surchauffe du cylindre entraîne des craquelures. Celles-ci vont réagir avec l’alliage au cours de la coulée, ce qui va modifier ses propriétés initiales et rendre la pièce coulée plus susceptible à la fracture.

Erreurs au cours de la préparation du matériau de revêtement

Le non respect du rapport poudre/liquide au cours de la préparation du matériau de revêtement entraîne la diffusion de certains éléments du liquide, tel que le chlore et le Sodium dans l’alliage, ce qui fragilise la pièce coulée.

Réutilisation des restes d’alliages Cobalt-Chrome-Molybdène déjà coulés additionnés à des alliages neufs.

Dans un souci d’économie, Certains laboratoires réutilisent les excès d’alliages pour de nouvelles coulées. Les fusions répétées de l’alliage Co-Cr-Mo provoquent un changement de la composition finale de l’alliage. Cette différence de composition altère non seulement les propriétés physiques (telles que les difficultés au coulage et la diminution de la coulabilité) mais diminue également la résistance à la corrosion.

Une étude menée par ATLAY (1994) montre que plus le pourcentage de l’alliage réutilisé augmente, plus la pénétration d’oxydes, d’agents de contamination et d’agents étrangers augmente pendant la coulée (22).

Coulée du châssis métallique par un mélange de plots d’alliage Cobalt-Chrome-Molybdène et d’autres pièces métalliques

Toujours dans un souci d’économie, certains prothésistes mélangent les plots d’alliage Co-Cr-Mo à une pièce de monnaie, une cuillère, une marmite, une clé ou autres. Ce mélange d’alliage avec des éléments étrangers modifie la structure interne et les propriétés de l’alliage ce qui permet de douter de sa qualité.

Contamination de l’alliage Cobalt- Chrome-Molybdène par les particules présentes dans les creusets

On a une contamination de l’alliage Co-Cr-Mo par les particules présentes dans les creusets (comme le graphite, la céramique ….) au cours de la coulée (Fig.3) . Les creusets doivent être bien nettoyés et entretenus régulièrement (14).

|

Fig 3 : Particules présents dans le creuset

Contamination de l’alliage par la source de chaleur

La contamination de l’alliage Cobalt- Chrome-Molybdène par les moyens de sa fonte est le plus souvent observée lors de l’utilisation du chalumeau et de l’arc électrique :

- L’arc électrique : Le carbone des électrodes risque de fragiliser et de durcir l’alliage coulé.

- Le chalumeau alimenté avec un mélange gazeux de propane et d’air, de gaz naturel et d’air, ou d’acétylène et d’oxygène : Les risques encourus sont la surchauffe de l’alliage qui devient poreux et l’oxydation de l’alliage ; par ailleurs la contamination par le carbone résultant de la combustion de l’acétylène et du propane provoque un durcissement et une fragilisation de l’alliage (Fig.5) (5,6,13,14).

Une étude menée par Strandman 1976 montre que la fonte d’alliage Co-Cr-Mo par un chalumeau alimenté avec un mélange gazeux d’acétylène et d’oxygène entraîne sa contamination au carbone, ce qui modifie sa structure interne et ses propriétés mécaniques après coulée (23,24).

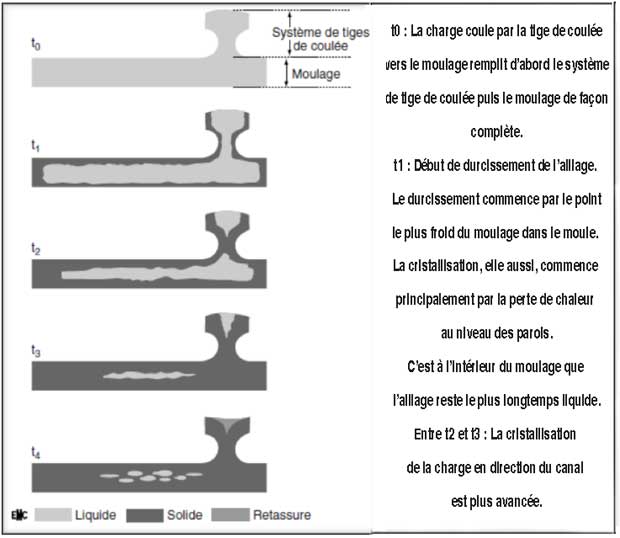

Contraction

La masse volumique à l’état liquide de l’alliage Cobalt-Chrome-Molybdène est plus faible que la masse volumique à l’état solide. Ceci implique qu’un pourcentage de vide équivalent sera formé dans la masse solidifiée. Ce phénomène physique qui apparait lors de la solidification engendre des défauts de structure : les retassures.

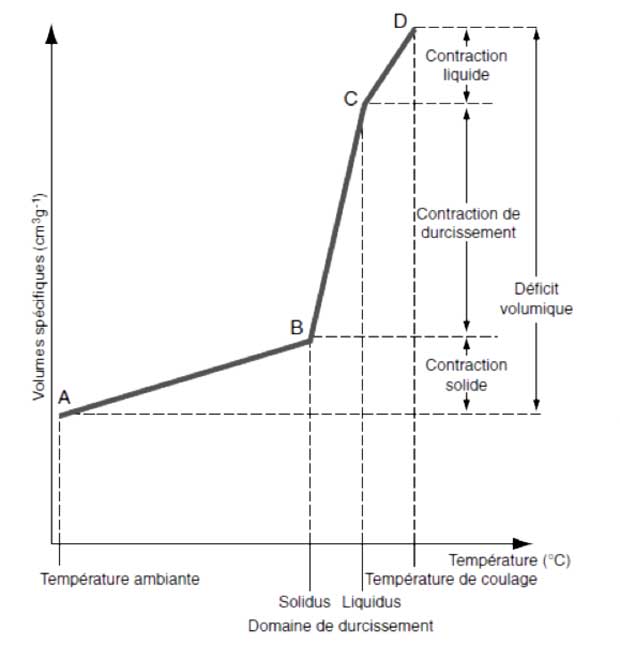

On a trois types de contraction (Fig.4) :

- La contraction liquide : C’est la contraction volumique qui concerne l’alliage liquide se solidifiant à partir de la température de fusion jusqu’au liquidus signalant le début de solidification.

- La contraction de solidification : C’est la contraction volumique qui va intéresser l’alliage du début de solidification jusqu’à la fin de solidification ; associée à une forte perte de volume.

- La contraction solide : Quand l’alliage est totalement solidifié, il poursuit sa contraction de façon continue jusqu’à la température du démoulage. Si l’on perturbe cette contraction solide par un refroidissement rapide soit par le trempage du cylindre dans l’eau ou son démoulage à chaud, il y aurait le risque de modification des caractéristiques mécaniques (14,16).

Inclusions gazeuses

Le gaz provenant soit de la source de la chaleur (Oxyde de carbone, gaz carbonique, hydrocarbures), soit de l’air atmosphérique (oxygène, hydrogène) sont solubles dans l’alliage Co-Cr-Mo à l’état liquide et cette solubilité est une fonction croissante de la température, à l’état solide par contre ces mêmes gaz sont insolubles.

Le gaz se concentrant donc dans la portion de l’alliage restée liquide est brutalement expulsé lorsque la solidification s’achève. En revanche s’il n’arrive pas à s’échapper par la tige de coulée et la masselotte, il reste emprisonné dans le métal solide sous forme de cavités sphériques ou soufflures.

Ces soufflures sont mécaniquement dangereuses : Elles entraînent une réduction de la section de l’élément prothétique donc un affaiblissement local de la pièce ; qui sous une contrainte des forces même de faible intensité risque de se fracturer. Elles peuvent aussi se développer en surface et entraîner la corrosion et la stase alimentaire (1,25).

La corrosion

Généralement, la résistance à la corrosion des alliages Cobalt-Chrome-Molybdène est très bonne. Mais en présence de défaut de coulée et d’une salive à PH acide riche en fluor, l’alliage devient susceptible à la corrosion. Dans ce cas, la résistance à la fatigue diminue et le risque de fracture augmente (1,26,27).

Conception prothétique erronée

Epaisseur insuffisante de la maquette

Une épaisseur insuffisante de la maquette de cire se traduit au niveau du châssis métallique par une pièce trop fine et de ce fait de faible résistance mécanique. Ce manque de solidité apparait d’autant plus qu’il affecte un élément fortement sollicité par les forces qui s’y appliquent (28,29).

Changement d’épaisseur brusque entre les différents éléments du châssis métallique

Les zones de raccordement qui présentent un changement brusque d’épaisseur ou une continuité imparfaite entre les différents éléments du châssis métallique constituent une zone de faiblesse et de fragilité où se concentrent les porosités (4,18,28,30,31).

Absence de réalisation des zones de décharge

L’absence ou l’insuffisance de l’espacement entraîne des pressions sur la muqueuse ce qui provoque des ulcérations. Pour y remédier, il faut réduire l’épaisseur du châssis métallique à ce niveau ; ce qui risque de compromettre la rigidité et d’augmenter la probabilité de la fracture. Ce phénomène est très fréquent au niveau de la barre linguale (28,30,31,32).

Design du crochet

Il y’a une corrélation entre le design du crochet et son degré de résistance à la fatigue (33). On peut réduire le taux de fracture par fatigue des crochets en réalisant un design correct (10).

Le taux et la distribution du stress subit par le crochet dépend de :

- Ses dimensions et sa courbure.

- Degrés de profondeur des zones de retrait (2,34,35,36).

Une étude menée par Ahmed Mahmoud montre que (10) :

- Plus la quantité de contre dépouille augmente, plus la résistance à la fatigue du crochet diminue.

- Les fractures par fatigue du crochet apparaissent pour une courbure du bras vestibulaire entre 48 et 91 degré sur une moyenne de 71+ ou – 11 degré.

Le crochet Nally Martinet est soumis à un mouvement de rotation distal autour du taquet occlusal. Une localisation du bras de calage au dessus de la ligne guide entraine une ouverture de ce bras sous l’effet de la pression exercée par les forces occlusales sur la selle prothétique. A moyen terme, cette localisation risque d’entrainer la fracture du bras du crochet. Pour éviter cette fracture, il faut que le bras de calage soit situer sur la ligne guide (37).

Tracé incorrect

Il y’a une corrélation entre le design du châssis métallique et la quantité et la distribution du stress subit par les dents, les crêtes édentées et les éléments constituants le châssis.

Si les conséquences d’une conception erronée de la plaque métallique restent moins importantes sur les classes d’édentements encastrés (Classe III et IV de faible amplitude) en raison des plus faibles mouvements prothétiques, les édentements terminaux engendrent sous l’action des forces de mastication, des contraintes beaucoup plus importantes au niveau des dents supports, des éléments constituants le châssis et des tissus ostéo-muqueux supportant les selles prothétiques. Ce qui peut engendrer soit :

- La mobilité des dents supports,

- La résorption de crêtes édentées,

- La fracture des éléments constituants le châssis métallique (38,39,40,41).

Pour contrecarrer ces effets néfastes, i faut réaliser une analyse vectorielle et créer un polygone de sustentation et s’opposer aux différents mouvements de la prothèse.

Plusieurs études attestent que la position distale de l’appui occlusal au niveau de la dent bordant un édentement terminal engendre plus de stress sur cette dent et/ou sur les crêtes résiduelles que la position mésiale (31).

L’occlusion

L’intégration d’une restauration prothétique amovible dans un contexte occlusal perturbé :

- Dimension verticale d’occlusion sur ou sous évaluée,

- Interférences ou décalage entre l’occlusion de relation centrée et l’occlusion d’intercuspidie maximale,

- Interférences lors des mouvements excentrés,

- Courbes occlusales erronées…

Peut entraîner la fracture du châssis métallique à cause de la surcharge occlusale au niveau de certaines zones, ce qui diminue sa résistance à la fatigue et le rend plus susceptible à la fracture (42,43).

Par ailleurs, il faut noter l’importance de l’équilibration post prothétique après la mise en bouche de l’appareil afin d’assurer la pérennité prothétique (44).

Absence d’étude sur paralléliseur

L’absence d’analyse sur paralléliseur et des préparations préprothétiques (Orthodontie, Coronoplastie et chirurgie) engendre des forces traumatisantes au cours des mouvements d’insertion et de désinsertion de la prothèse et au cours des mouvements de mastication.

La sommation de ces forces par répétition des mouvements entraîne la fracture du châssis métallique au niveau des crochets et au niveau des selles prothétiques par diminution de la résistance à la fatigue de l’alliage Cobalt-Chrome-Molybdène (43,45,46,47).

Absence d’aménagement des surfaces de guidage

L’absence de préparation des surfaces de guidage engendre soit :

- La non insertion du châssis métallique : Pour pouvoir l’insérer en bouche, il faut faire un meulage important. Ce qui fragilise le châssis et le prédispose à la fracture,

- La création des forces traumatogènes au cours des mouvements d’insertion et de désinsertion de la prothèse et au cours des mouvements de mastication. La sommation de ces forces par répétition de ces mouvements entraine la fracture du châssis métallique par fatigue à long terme (43,45,48).

Delcombre T. cite que l’élaboration du crochet Nally-Martinet sur une dent possédant sur sa face distale une ligne guide trop cervicale entraîne une fatigue rapide du crochet et une sollicitation excessive du parodonte par le bras de calage, engendrée par l’enfoncement de la selle prothétique terminale. Pour éviter ces effets néfastes, on doit déplacer la situation de la ligne guide vers le tiers occlusal par la création de la surface de guidage sur la face distale (37).

Préparation insuffisante des appuis occlusaux

Quand on prépare les logements des appuis occlusaux de façon insuffisante, on obtient soit :

- Un taquet occlusal en surocclusion : Le taquet occlusal étant l’élément du châssis métallique qui reçoit le plus de contraintes. Si la valeur de ces contraintes est augmentée par la présence de surcharges occlusales, on aura une rupture après un nombre de cycle de mastication inférieur à la normale. Ceci est expliqué par la réduction de la résistance à la fatigue,

- Epaisseur trop fine du taquet occlusal : Plus l’épaisseur diminue, plus la limite d’élasticité diminue et plus la probabilité à la fracture augmente.

La fracture de l’appui occlusal se manifeste souvent à l’angle formé par la connexion et l’appui occlusal au niveau de la crête marginale de la dent support (Fig.8) (2,29,49).

Non respect de la dualité tissulaire

Face à un édentement terminal ou un édentement encastré de grande étendue, deux problèmes majeurs sont rencontrés : La dualité tissulaire et la différence de pression masticatoire. Ce qui peut induire un déséquilibre prothétique et l’apparition d’un stress important au niveau des dents supports de crochets et des composants prothétiques, favorisant ainsi la fracture du châssis et la mobilité des dents.

Pour faire face à cette problématique, il faut :

- Réaliser une empreinte secondaire anatomo-fonctionnelle, voire une empreinte tertiaire dissociée,

- Maîtriser l’occlusion,

- Réaliser une conception prothétique adaptée à chaque cas clinique (37,50,51).

Etiologies liées au patient

Le patient peut contribuer à la fracture du châssis métallique par le non respect des séances de maintenance et certaines mauvaises manipulations.

Endommagement au cours de l’insertion et de la désinsertion

La mise en bouche de l’appareil par le patient selon un axe différent que celui de l’axe d’insertion ou en mordant traumatise les dents supports naturelles et déforme les crochets. Par effet de sommation, les charges issues de cette mauvaise manipulation répétées et additionnées aux charges normales peuvent entrainer la mobilité des dents naturelles et la fracture des crochets par accélération de leur fatigue (28,46).

Endommagement au cours du nettoyage

Au cours du nettoyage, le châssis métallique peut se fracturer soit par :

- Chute de la prothèse,

- Mauvaise tenue de la prothèse : Serrage de la prothèse au niveau des crochets par la paume de la main,

- Immersion de la prothèse dans une solution comme l’hypochlorite. Cette immersion entraine la corrosion du châssis métallique ce qui diminue sa résistance à la fatigue et augmente la probabilité de fracture (1,26,27,28,46).

Endommagement par mauvaise habitude

Le châssis métallique peut se fracturer si le patient s’assoit par inadvertance sur sa prothèse qu’il garde dans sa poche plutôt de la porter en bouche (28,46).

Non respect des séances de maintenance

Les séances de contrôle sont nécessaire pour déceler les problèmes le plus tôt possible et y remédier, et ce afin d’augmenter la longévité de la restauration prothétique (28).

CONCLUSION

Les causes de fracture des châssis métalliques en alliage Cobalt-Chrome-Molybdène sont multifactorielles :

- Etiologies liées aux propriétés mécaniques de l’alliage,

- Etiologies liées aux travaux de laboratoire,

- Etiologies liées au patient : Le non respect des conseils post prothétiques et des séances de maintenance.

Pour éviter la fracture du châssis, il faut que :

- Le dentiste et le prothésiste respectent rigoureusement les règles de confection de la prothèse adjointe partielle coulée,

- Le patient respecte les conseils post prothétiques et insère sa prothèse selon l’axe d’insertion,

- Améliorer les techniques de fonte et de coulée d’alliage Co-Cr-Mo. Il faut utiliser chaque fois que c’est possible la fonte par induction sous vide ou sous flux d’un gaz neutre (l’Argon) et la coulée par pression dépression qui donnent le faible taux de défauts de structures dans la pièce coulée.

BIBLIOGRAPHIE

1- BURDAIRON G.

Abrégé de biomatériaux dentaires.

Paris , Masson, 199

2- CAPIDO C.G., KOBAYASHI H., MIYAKAW O., KOHNO S.

Fatigue resistance of cast occlusal rests using Co-Cr and Ag-Pd-Cu-Au alloys.

The journal of prosthetic dentistry: V: 90,N°: 3, Septembre 2003 .

3- HERÖ H. , SYVERUD M., GJÖNNES J., HORST J. A

Ductility and structure of some cobalt-base dental casting alloys.

Biomaterials: V: 5, juillet 1984.

4- LEWIS ARTHUR J.

Failure of removable partial denture casting during service.

The journal of prosthetic dentistry: V: 39,N°: 2, Février 1978.

5- SKINNER W.E., PHILIPS W.R.

Science des matériaux dentaires.

Paris , Masson, 1971.

6- MEYER J.M. , DEGRANGE M.

Alliage nickel-chrome et cobalt-chrome pour la prothèse dentaire.

Encyclopédie Médico-Chirurgicale : 23 – 065 – T – 10 : 1992.

7- VALLITTU P.K. , KOKKONEN M.

Déflexion fatigue of cobalt-chromium, titanium and gold alloy cast denture clasp.

The journal of prosthetic dentistry : V: 74, N: 4, 1995.:

8- VALLITTU P.K., MIETTINEN T.

Duration of induction melting of cobalt-chromium alloy and its effect on resistance to deflection fatigue of cast denture clasps.

The journal of prosthetic dentistry: V: 75,N°: 3, Mars 1996

9- BOURITHIS L., CONTZES V., PAPADIMITRIOU G.D.

Failure analysis stellite dies for brass extrusion: The effect of aging.

Journal of materials processing technology: N°: 182, 2007, pp: 608- 614 .

10- MAHMOUD A., WAKABAYASHI N., TAKAHASHI H., OHYAMA T.

Deflection fatigue of Ti-6Al-7Nb, Co-Cr and gold alloy cast clasps.

The journal of prosthetic dentistry: V: 93,N°: 2, Février 2005.

11- SANDU L., FAUR N., BORTUN C.

Finite element stress analysis and fatigue behavior of cast circumferential clasps.

The journal of prosthetic dentistry: V: 97,N°: 1, Janvier 2007.

12- VAN NOORT R., LAMB D.J.

A scanning electron microscope Co-Cr partial dentures fractured service.

Journal of Dentistry : V: 12 ,N°: 2, 1984, pp. 122-l 26

13- BRUGIRARD J., GUIRALDEND P.

Fonderie en pratique dentaire.

Encyclopédie Médico-Chirurgicale : 23 – 646 –C – 10 : 1989

14- ROCHER P., GUYONNET J. J. , GREGOIRE G.

Travail des alliages dentaires

Encyclopédie Médico-Chirurgicale : 23 – 360 –A – 10 : 2004.

15- SANTONI P., MARIANI P.

Maîtriser la prothèse amovible partielle.

Editions CdP 2004 .

16- BEHLOULI ANDRE

Les défauts de coulé comment les éviter ?

Atd : V :9, N° :3, 1998

17- GIACCHI J.V. , MORONDO C.N., FORNARO O., PALACIO H.A.

Microstructural characterisation of as-cast biocompatible Co-Cr-Mo alloys.

Materials characterisation: N°:62, 2011, pp: 53 – 61.

18- DHARMAR S., RATHNASAMY R.J, SWAMINATHAN T.N

Radiographic and metallographic evaluation of porosity defects and grain structure of cast chromium cobalt removable partial dentures.

The journal of prosthetic dentistry: V: 69, N:4, 1993.

19- EL ARBI E.A., ISMAIL Y.H., AZARBAH M., SAINI T.S.

Radiographic detection of porosities in removable partial denture castings.

The journal of prosthetic dentistry: V: 54, N°: 5, Novembre 1985

20- LEWIS ARTHUR J.

Radiographic evaluation of porosities in removable partial denture casting.

The journal of prosthetic dentistry: V: 39,N°: 3, Mars 1978.

21- GROSGOGEAT B., BALAYRE F. MALQUARTI G., VINCENT B.

Revêtements compensateurs

Encyclopédie Médico-Chirurgicale : 23 – 066 –A – 10 : 1996.

22- ATLAY O.T., OKTEMER M., DEMIREL F.,KOCADERELI M.

Nouveaux alliages chrome-cobalt : Etude comparative de la structure interne, de la dureté et des propriétés de coulées multiples.

Atd : V :3, N° :1, 1992.

23- STRANDMAN E.

Influence of different types of acetylene-oxygen flames on the carbon content of a dental Co-Cr alloy.

Odontol Revy : V : 27, 1976, pp : 223-238.

24- STRANDMAN E.

The influence of carbon content on the mechanical properties in a cast dental Co-Cr alloy. .

Odontol Revy : V : 27, 1976, pp :273-286.

25- MATIN K.A.,MANDERSON R.D.

The influence of sprue design on cobalt chromium alloy castings defects.

Journal of dentistry: V:12, N°:2, 1984, pp: 175-182

26- BENSIMON R.

Les matériaux métalliques.

Paris, Edition Pyc : 1972

27- TOUMELIN – CHEMIA F

Propriétés électrochimiques des alliages métalliques utilisés en odontologie.

Encyclopédie Médico-Chirurgicale : 23 – 063 – c – 10 : 1998.

28- NORMAND BRIEN

Conception et tracé des prothèses partielles amovibles.

Quebec :Edition : PROSTHO, Janvier 1996.

29- SATO Y. , SHINDOI N. , KORETAKE K. , HOSOKAWA R.

The effect of occlusal rest size and shape on yield strength.

The journal of prosthetic dentistry: V: 89, N°: 5, Mai 2003.

30- RAHMANI E.M., BENFDIL F., ABDEDINE A., BERRADA S., EL MOHTARIM B.

Le châssis métallique: technologie d’élaboration.

Les cahiers de prothèse : N°133, mars 2006.

31- GRIMONSTER J., FERNANDEZ E., VANZEVEREN CH.

Prothèse amovible partielle : Les grands principes régissant la conception et la réalisation d’une PAP.

Encyclopédie Médico-Chirurgicale : 23 – 310 –C – 10 : 1991.

32- MILLET P., CAEURIOT J. L.

Confection des appareils de prothèse partielle amovible.

Encyclopédie Médico-Chirurgicale : 23 – 370 –P – 10 : 2000

33- ABDEL AZIZ MAHMOUD A. , WAKABAYASHI N. , TAKAHASHI H.

Prediction of permanent deformation in cast clasps for denture prostheses using a validated nonlinear finite element model.

Dental materials: N°: 23, 2007, pp: 317-324

34- SATO Y, ABE Y, YUASA Y, AKAGAWA Y.

Effect of friction coefficient on Akers clasp retention.

J Prosthet Dent : V: 78, 1997.

35 SATO Y, YUASA Y, AKAGAWA Y, OHKAWA S.

An investigation of preferable taper and thickness ratios for cast circumferential clasp arms using finite element analysis.

Int J Prosthodont: N°: 8, 1995.

36- YUASA Y, SATO Y, OHKAWA S, NAGASAWA T, TSURU H.

Finite element analysis of the relationship between clasp dimensions and flexibility.

J Dent Res: N°: 69, 1990

37- DELCAMBRE T., PICART B., LEFEVRE C., MAYER G.

Modification du crochet Nally-Martinet en fonction de la dent bordant un édentement distal.

Les cahiers de prothèse : N° : 118, juin 2002.

38- DELCAMBRE T. , PICART B. , DAUSQUE D.

L’informatique : support pédagogique au service de l’apprentissage des tracés de plaques métalliques.

Les cahiers de prothèse : N° : 107, 1999, pp : 63-70

39- FRECHETTE A.R.

The influence of partial denture design on distribution of force to abutment teeth.

J .Prosthet Dent : V: 6, N°:2, Mars 1956.

40- KAIRES A.K

Effect of partial denture design on bilateral force distribution.

J .Prosthet Dent : V: 6, N°:3, Mai 1956

41- PICART B. , DELCAMBRE T. , LEFEVRE C. , BIDEAUX H.

Rationalisation dans la conception des tracés de prothèse métallique amovible.

Stratégie prothétique : V :2, N° :1, 2002, 29-38.

42- SCHITTLY J.

Edentement maxillaire de classe II de kennedy.

Les cahiers de prothèse : N° : 135, Septembre 2006.

43- SCHITTLY J., SCHITTLY E.

Prothèse amovible partielle clinique et laboratoire.

Editions CdP 2006 .

44- VIGUIE C., MILLET C. , CERENTES P. , JARROUCHE W

Conception actuelles des prothèses partielles amovibles métalliques.

Encyclopédie Médico-Chirurgicale : 23 – 320 –A – 10 : 2000.

45- BOREL J.C., SCHITTLY J., EXBRAYAT J.

Manuel de prothèse partielle amovible.

Paris : Masson, 2ème édition, 1994, pp : 89-90.

46- ECLASSAN R. , NOIRRIT E. ,CHAMPION J., GUYONNET J. J.

Mise en place et entretien des prothèses partielles amovibles.

Encyclopédie Médico-Chirurgicale : 23 – 310 –G – 10 : 2000.

47- MOLLOT P. , CHEYLAN J., BEAL Y., BEGIN M.

Edentements antérieurs traités par P.A.P à crochets métalliques: problèmes esthétiques.

Réalités cliniques : V :6, N° :4, 1995.

48- LE TEXIER S.

Canine et rétention des prothèses adjointes partielles

Revue d’odonto-stomatologie : Tome :10, N° :6, 1985.

49- ROZEC Y., JARDEL V., DERRIEN G.

Modélisation des contraintes en translation verticale sur un crochet Nally-Martinet par la méthode des éléments finis.

Les cahiers de prothèse : N° : 146, juin 2009

50- AUGEREAU D. , RENAULT P. , PIERRISNARD L. , LOIR F. , FORNARO C.

Contraintes et déplacements dentaires en prothèse adjointe partielle.

Les cahiers de prothèse : N° : 98, Juin 1997

51- MERZOUK N. , BERRADA S. , BENFDIL F., ABDEDINE A.

Critères de choix des matériaux et techniques d’empreinte en prothèse amovible partielle.

Actualité odonto-stomatologiques :N° :243, Septembre 2008.

Fig 1 : Fracture d’un crochet Co-Cr par fatigue sous une déformation de 0,5mm.

Fig 1 : Fracture d’un crochet Co-Cr par fatigue sous une déformation de 0,5mm.